- +7 (495) 780 22 52

- Большая Печёрская, 45а, Нижний Новгород

- info@gasonsite.ru

Водородные установки

Поставляем установки производства водорода компании Caloric Anlagenbau GmbH ("Калорик"). Установки производят водород из природного газа методом риформинга. Использование таких установок целесообразно, если потребность в водороде превосходит 500 Нм³/ч.

Компания также выпускает оборудование для производства азота, азотно-водородных смесей и биогаза. С 1965 года компания поставила более 500 установок. Компания "ЭкоГазСистем" является официальным партнёром "Caloric" на территории России.

Отличительные особенности оборудования Caloric:

- Высокая надёжность и длительный срок службы. У некоторых Заказчиков установки "Caloric" непрерывно работают уже более 20 лет.

- Установки работают в полностью автоматическом режиме, есть возможность дистанционного контроля.

- Модульная конструкция. Водородная установка поставляется в виде готовых блоков на скид-рамах, что существенно удешевляет проектирование и монтаж.

Водород из природного газа

Водородные установки компании "Caloric" производят водород методом паровой конверсии метана (англ. "steam methane reforming - SMR"). Также используется термин "паровой риформинг природного газа". Вместо природного газа могут использоваться и другие углеводороды (сжиженный углеводородный газ, нафта). В реакторе SMR-установки при высокой температуре смесь углеводородов и водяного пара преобразуется в водород и оксиды углерода (СО, СО₂) по реакции:

CnHm + n⋅H₂O=(n + m/2)⋅H₂ + n⋅CO (эндотермическая)

CO + H₂O=CO₂ + H₂ (экзотермическая)

Далее с помощью системы адсорбционной очистки из получившейся смеси извлекается чистый водород.

Крупнейший потребитель водорода – это химические и нефтеперерабатывающие заводы. Установки производства водорода из природного газа на НПЗ производят водород для нефтепереработки. Водород позволяет увеличить выпуск высококачественного топлива. На химических предприятиях водород используется для синтеза аммиака, соляной кислоты и перекиси водорода. SMR-установки успешно используются и в металлургии, в производстве плоского стекла (по методу флоат), в производстве растительных жиров.

Паровая конверсия метана (SMR) - это самый дешёвый способ получения водорода, этим способом производится 90-95% всего водорода в мире. Удельные прямые затраты на производство водорода методом SMR в России составляет примерно 6 руб/Нм³.

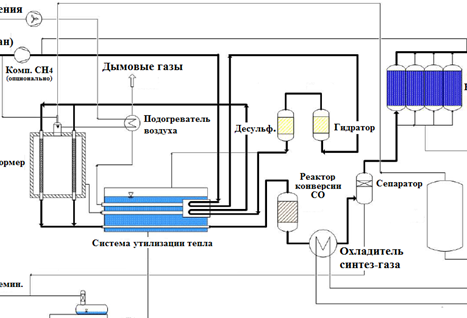

Схема SMR-установки

В этом разделе приводится схема и краткое описание принципа действия установки производства водорода из природного газа.

В основу работы установки положен метод паровой конверсии природного газа (метана), сжиженного нефтяного газа или нафты и последующей очистки полученного водородсодержащего газа.

Подача природного газа

Поток природного газа поступает на установку с давлением 21 бар и разделяется на два потока: как топливо для горелок реформера, а также смешивается с потоком рециркуляционного водорода.

Схема установки получения водорода

Далее смешанный поток направляется в подогревательи нагревается до температуры порядка 390°C, после чего поступает в реактор гидрирования / десульфуризации. В верхней части реактора содержится катализатор гидрирования (Co-Mo), где сера и ее соединения гидрируются до H₂S, включая ненасыщенные углеводороды. Температура в реакторе растёт пропорционально количеству этих веществ в потоке газа. Максимальное допустимое содержание ненасыщенных соединений составляет 1%. В нижней части реактора содержится катализатор на основе оксида цинка с помощью которого поглощается сероводород.

Печь риформера

Замечание по терминологии: в русской языке закрепилось написание "риформер, риформинг" вместо "реформер, реформинг".

Десульфуризированный поток смешивается с технологическим паром из котла дымовых газов, который предварительно подогревается до 520°C в пароперегревателе и поступает на печь парового риформинга. Риформинг питающей паровой смеси происходит в нагреваемых примерно до 820°C высоколегированных трубках риформера которые заполнены катализатором на основе никеля. Затем газ охлаждается в газоохладителе до 350°C за счёт образования насыщенного пара с давлением около 22 бар. Далее проходит через высокотемпературный СО конвертер, где большая часть монооксида углерода вступает в реакцию с избыточным количеством пара, присутствующем в потоке риформинга-газа. Температура выходящего газа составляет ~400°C.

Система водоснабжения бойлера

Деминерализованная вода подаётся в дегазатор/деаэратора и нагнетается до 26 бар с помощью насоса системы водоснабжения бойлера. Воду нагревают до 210°С в экономайзере перед подачей в котёл дымовых газов.

Рекуперация тепла

В первом теплообменнике тепло конвертированного процессного газа используют для нагрева питающего газового потока и рециркуляционного потока до 390°C.Второй теплообменник используется для экономии тепла, где питающая вода из дегазатора/деаэратора подогревается восстановленным теплом от 100°C до 210°C.

Охлаждение преобразованного процессного газа приблизительно до 35°С происходит в охладителе воды. В ходе процесса охлаждения избыток пара конденсируется. Конденсат может быть переработан и использован повторно.

Блок короткоцикловой адсорбции (КЦА)

В блоке КЦА водород отделяется от примесей, таких как H₂O, CO, CO₂, N₂ и непрореагировавшего СН₄. Система состоит из 4 адсорберов с различным типом адсорбента, с помощью которого очищается водород путём процесса сорбции примесей на адсорбенте. Регенерация происходит путём сброса давления и продувки адсорберов.

Рекуперация тепла топочных газов

Горячий дымовой газ, используется следующим образом:

- Перегрев питающего и технологического пара в пароперегревателе до 520 °С.

- Генерация технологического пара и вспомогательного пара в дымовом газовом котле , процессный пар смешивается с десульфуризированным газом .

- Предварительный нагрев воздуха до 350 - 400°С в подогревателе с воздушной горелкой. Газоохладитель интегрирован в котёл дымовых газов.

Корректная температура риформинг-газа на выходе регулируется с помощью внутреннего байпаса, чтобы обеспечить оптимальные условия эксплуатации при любой нагрузке.

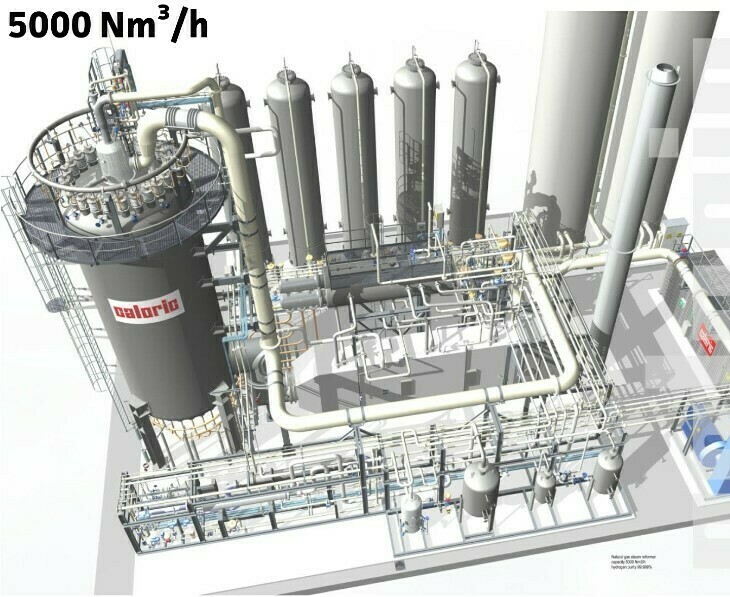

Справа изображена 3D модель водородной установки Caloric производительностью 5.000 Нм³/ч.

3D модель установки для получения водорода

Технические характеристики

Ниже приводятся основные технические параметры установок по производству водорода компания "Caloric". Сырьем для производства водорода является природный газ (или СУГ, нафта).

Модельный ряд установок "Caloric":

| Тип установки | Производительность, Нм³/ч | Состав оборудования |

| Малые | 500 - 3.000 | 1 риформер + 4 колонн КЦА |

| Средние | 3.000 - 6.500 | 1 риформер + 4/5 колонн КЦА |

| Большие | 6.500 - 13.000 | 2 риформера + 5 колонн КЦА |

Удельный расход ресурсов на производство 1 Нм³ водорода:

| Ресурс | Расход |

| Метан | 0,38-0,45 Нм³/ч |

| Деминерализованная вода | 0,6 л |

| Охлаждающая вода | 0,07 м³ |

| Электроэнергия | 0,033 КВт*ч |

| Прочее: воздух КИП, азот для пуска и останова | - |